Informazioni approfondite

RESINE POLIOLEFINICHE

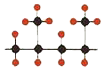

POLIETILENE

E’ in assoluto la materia plastica più utilizzata nell’imballaggio.

Scoperta da Gibson nel 1935, è ottenuta per polimerizzazione dell’etilene.

Controllando il processo è possibile ottenere diversi tipi di polietilene.

BASSA DENSITA’ LDPE

Ha una struttura compatta a causa delle numerose catene laterali, ottima saldabilità, bassissima barriera all’ossigeno.

ALTA DENSITA’ HDPE

Ha un struttura con poche catene laterali che lo rendono più rigido, opaco, e con range di saldabilità ristretto.

LINEARE LLDPE

Ha una struttura lineare con ramificazioni laterali controllate in quantità e lunghezza.

Ha un’ottima saldabilità e resistenza meccanica superiore sia al PE che al HDPE

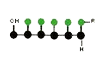

POLIPROPILENE

E’ ottenuto per polimerizzazione catalitica del propilene.

La sua conformazione chimica è simile a quella del polietilene ma ogni unità della catena presenta un gruppo metilico..

Molto trasparente, è inattaccabile dai solventi a temperatura ambiente; è più debole del polietilene agli agenti fortemente ossidanti a causa del gruppo metilico.

Il tipo utilizzato negli imballaggi è l’isotattico.

Viene prodotto in due tipi:

CAST

Viene estruso sia in testa piana che a bolla con spessori variabili da 20 a 300 micron a seconda dell’utilizzazione.

Ottimo sia in pastorizzazione che in sterilizzazione, regge temperature fino a 140 °C per lungo tempo.

BIORIENTATO

Viene stirato sia in senso longitudinale che trasversale durante l’estrusione.

Ha ottima stampabilità dopo trattamento, ha scarsa saldabilità in quanto la memoria data durante lo stiro per l’orientamento, produce il suo effetto già a 70/80 °C. notevolmente più rigido del CAST, pur migliorando la barriera, non raggiunge i valori necessari per proteggere gli alimenti.

COPOLIMERO EVA LDPE+EVA

Si ottiene per co-polimerizzazione dell’etilene con acetato di vinile.

Con EVA si intende etilvinilacetato. L’aggiunta di EVA abbassa notevolmente la temperatura di saldabilità del polietilene.

Può essere aggiunto sia in fase gassosa (durante la co-polimerizzazione) che in fase meccanica (mescolato al granulo prima dell’estrusione).

Nel primo caso si avrà un bassissimo odore di acido acetico, ma si sarà costretti a grossi stoccaggi di materiale.

Nel secondo caso il caratteristico odore sarà superiore ma la possibilità di mescola diretta permette minori stoccaggi di materie prime.

COPOLIMERO ETILENE A-OLEFINE

L’utilizzo di OTTENE e talvolta anche PROPILENE come comonomeri di polimerizzazione ha permesso di ottenere dei polietileni a bassa densità con caratteristiche di saldabilità ottima e quasi paragonabili ai materiali IONOMERICI.

Essi associano ad un’ottma trasparenza una migliorata saldabilità ed una buona resistenza meccanica. Un costo più contenuto rispetto agli IONOMERI ne fanno un materiale sviluppabile per il futuro.

IONOMERI

Sono materie plastiche in cui un co-monomero è costituito da un sale di zinco e sodio dell’acido acrilico.

Le principali propietà sono: un notevole abbassamento della temperatura di saldabilità, alta resistenza meccanica, ottima trasparenza e saldabilità e anche in presenza di oli e grassi:

Il materiale per eccellenza è il SURLYN® (DUPONT)

CELLOPHANE

E’ un polimero che si trova in natura, costituito da tante unità di monomeri di glucosio, ed è più comunemente chiamato POLISACCARIDE.

E’ stato per molti anni il materiale principe per il confezionamento sottovuoto.

Ancora oggi in alcune applicazioni è insostituibile.

Ad umidità inferiore all’8% ha un’ ottima barriera all’ossigeno, ma essendo fortemente igroscopico la perde con facilità. Per ovviare a questo inconveniente si usa preservare il cellophane con SARAN® o con lacche mononitro.

POLIESTERE PET

Il polietilentereftalato è ottenuto per condensazione dell’acido tereftalico con glicolentilinico. Può essere considerato il materiale per eccellenza nel confezionamento di prodotti alimentari. Le sue produzioni variano da 7 a 500 micron. A spessori molto bassi viene utilizzato come supporto di stampa per la sua rigidità ed elevata resistenza meccanica. Viene accoppiato con film di polipropilene per prodotti da sterilizzare in quanto ha un’elevata resistenza alle alte temperature. Si produce in vari spessori e tipi:

PET 12-20 micron

A PET/R 150-500 micron

G PET/R 150-500 micron

PET 12-20 micron

Può essere tale e quale o laccato con PVDC (polivinildencloruro), detto comunemente SARAN (PET/X). Il poliestere saranizzato oltre alle caratteristiche generali del PET, ha anche un’elevata barriera all’ossigeno che lo rende utilizzabile per imballi sottovuoto o in atmosfera protettiva.

Il PET 12 micron viene normalmente utilizzato per il confezionamento di prodotti ove non è richiesta una barriera all’ossigeno , come per esempio per il mascarpone, gorgonzola e prodotti che generalmente dovrebbero respirare.

PET/R

Negli ultimi anni, essendosi abbassato il costo della resina, ha sostituito in alcune applicazioni il PVC, ma avendo un costo altalenante ed una difficoltà di taglio nelle termoformatrici, incontra ancora resistenza nell’utilizzazione.

A PET/R

E’ come il PET ma con migliori caratteristiche di taglio.

G PET/R

Di recente produzione è un PET polimerizzato con glicol-etilenico.

Di ottima termoformabilità e tranciatura, ha la limitazione del prezzo mediamente superiore del 30% rispetto

al A PET/R.

NYLON

Ottenuta per polimerizzazione del caprolattame, è una poliammide.

E’ uno dei materiali di maggior utilizzo nell’imballaggio di prodotti alimentari.

OPA ORIENTED POLIAMMIDE

Questo tipo di film è stato messo a punto dalle aziende giapponesi negli anni Settanta.

A causa del monopolio, non ha avuto un grande sviluppo, soprattutto perchè venduto solo ad alcune aziende che nella commercializzazione facevano pesare l’esclusività.

Negli anni Ottanta, caduto il monopolio, ha avuto un notevole sviluppo ed oggi in alcune applicazioni è il materiale per eccellenza. Per esempio: OPA+LDPE per l’imballo della mozzarella.

La sua applicazione negli anni Novanta si è ulteriormente allargata sia per la messa a punto di tecnologie che per applicazioni su macchine F.F.S. verticali. Ha una discreta barriera all’ossigeno, di circa 20 c.c. ASTM, un’ottima trasparenza e brillantezza ed un’elevata resistenza meccanica. Gli spessori più utilizzati vanno da 12 a 25 micron.

CPA CAST POLIAMMIDE

E’ il film più utilizzato nelle termoformatrici per il confezionamento di formaggi salumi e prodotti alimentari in genere.

Negli anni Novanta ne sono stati messi a punto alcuni tipi che oltre a termoformarsi, si restringono a caldo (Memoria) rivestendo il prodotto in modo perfetto.

Ha una buona barriera all’ossigeno , ma discreta all’umidità, in quanto igroscopico. Con l’aumento di umidità, infatti, perde in parte le sue caratteristiche di barriera.

ETIVINILALCOOL (EVOH-PVA)

Con questo nome si definisce un gruppo di copolimeri di polietilene e vinilalcool questi si ottengono mediante saponificazione parziale di copolimeri di etilene-vinilacetato. Alla stessa famiglia appartiene il PVA polivinilalcool. Non può essere usato tale e quale in quanto, essendo fortemente igroscopico, perde le sue caratteristiche.

In coestrusione vengono isolate entrambe le superfici per evitare che assorbano umidità.

Questa classe di copolimeri rappresenta il meglio delle materie plastiche ai fini di un’elevata barriera all’ossigeno.

Gli spessori variano da 3 a 15 micron a seconda che il laminato finale debba essere termoformato o meno.

Già con 3 micron si ha una barriera all’ossigeno di 1 c.c.

Viene utilizzato per la produzione di laminati a barriera come per esempio:

CPA+EVOH+LDPE

PET+EVOH+LDPE

PVC+EVOH+LDPE

L’EVOH è sempre accompagnato dal PVA e, a seconda della mescola, si ottengono films più o meno termoformabili e con più o meno barriera all’ossigeno.

POLISTIROLO (POLISTIRENE)

Si ottiene per polimerizzazione dello Stirene.

E’ un materiale rigido e possiede un’ottima brillantezza e trasparenza. Non sopporta i solventi organici ed è largamente utilizzato quale contenitore monouso per frutta e verdura.

Non possiede barriera all’ossigeno e per questo motivo, se utilizzato per l’imballaggio dei prodotti deperibili, viene accoppiato con films coestrusi di EVOH.